Au Gaec Blanchlande, à Fougerolles-du-Plessis (53), la construction de l’unité de méthanisation a déclenché la rénovation du poulailler âgé de 25 ans. Depuis les dindes profitent d’un plancher chauffant dans lequel circule l’eau chaude produite par le moteur de cogénération.

La SARL Fertiwatt à Fougerolles-du-Plessis (53) est gérée par Alain Bessiral, agriculteur à la retraite, par Bruno Landais, électricien et par le Gaec Blanchelande qui compte 4 associés. Le Gaec produit 990 000 litres de lait avec 100 vaches laitières, des taurillons, 70 vaches allaitantes en naisseur engraisseur et de la volaille sur 1 450 m2. L’unité de méthanisation mise en service en mai 2016 transforme 10 900 tonnes de substrats par an en biogaz. Ce biogaz alimente un moteur de cogénération de 330 kW électriques et produit de la chaleur valorisée pour chauffer le poulailler mais aussi pour du séchage.

[caption id= »attachment_29268″ align= »aligncenter » width= »720″] Anthony Montecot, associé du Gaec Blanchelande, en charge de l’atelier avicole.[/caption]

Anthony Montecot, associé du Gaec Blanchelande, en charge de l’atelier avicole.[/caption]

De la dinde future repro à la dinde de chair

Avant la mise en route de la méthanisation le poulailler de 1 450 m2 était spécialisé en dinde future repro pour Hendrix. « Avec la méthanisation et l’arrivée sur le site de fumier et lisier venant de l’extérieur il n’était plus possible sanitairement de poursuivre en dinde repro. Nous avons donc décidé de basculer en dinde de chair et de rénover le bâtiment par la même occasion », explique Anthony Montecot associé depuis 6 ans sur le Gaec et en charge de l’atelier avicole qui représente 15 % du chiffre d’affaires. Le poulailler a été totalement rénové, la dalle béton cassée pour en couler une nouvelle avec un plancher chauffant. Les éleveurs ont renouvelé la ventilation, et installé de nouvelles lignes de pipettes, chaines d’alimentation, brumisation, le tout connecté à une régulation Megavi connect de chez Sodalec.

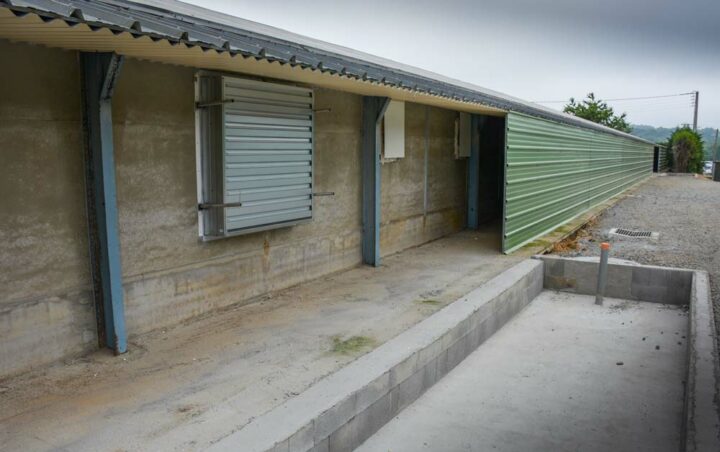

[caption id= »attachment_29271″ align= »aligncenter » width= »720″] Le poulailler âgé de 25 ans et spécialisé en dinde future repro a été totalement rénové pour basculer vers la production de dinde de chair.[/caption]

Le poulailler âgé de 25 ans et spécialisé en dinde future repro a été totalement rénové pour basculer vers la production de dinde de chair.[/caption]

Un traitement de l’air inédit

6 turbines de 40 000 m3/h ont été installées du côté opposé aux trappes « faites maison » bricolées par les éleveurs. « Ce sont des turbines haute pression à 5 pâles qui tiennent à 100 Pascals de charge ce qui nous permet ici de faire de l’abattement de poussière tout en garantissant une puissance suffisante de ventilation dans le bâtiment. À l’extérieur nous avons réalisé un couloir après la sortie des ventilateurs et l’air sortant du poulailler est dirigé vers 2 bacs en béton où vont être piégés les poussières grâce à de l’eau », explique Nicolas Fontaine responsable commercial Sodalec. Ce projet de traiter l’air du poulailler est une première. « C’est pour diminuer les odeurs et les dégagements de poussière car un des associés du Gaec habite juste à côté du bâtiment d’élevage. »

[caption id= »attachment_29270″ align= »aligncenter » width= »720″] Un couloir situé du côté des ventilateurs a été réalisé. L’air est dirigé vers 2 bacs en béton pour piéger les poussières et diminuer les odeurs grâce à de l’eau.[/caption]

Un couloir situé du côté des ventilateurs a été réalisé. L’air est dirigé vers 2 bacs en béton pour piéger les poussières et diminuer les odeurs grâce à de l’eau.[/caption]

Les éleveurs ont déroulé environ 10 km de tuyaux pour réaliser le plancher chauffant. La chaleur produite par le moteur de cogénération de la méthanisation va chauffer de l’eau qui circule dans le plancher chauffant entre 40 et 50 °C. « Nous réalisons ainsi autour de 8 000 € d’économies de gaz. La facture de copeaux diminue d’environ 1 000 €/lot. Je n’aurai plus ou peu de repaillage à faire en cours de lot. La litière va être plus sèche ce qui se traduit par moins de diarrhées digestives, moins de problèmes de pattes et par conséquent des résultats techniques et économiques qui s’améliorent. » L’investissement dans cette rénovation est de 160 000 € au total, dont 62 000 € rien que pour le plancher chauffant et le sol bétonné. Pour cette rénovation le Gaec a touché 48 000 € d’aide dans le cadre du PCAEA et 8 €/m2 venant de leur groupement.